O QUE VOCÊ ESTÁ PROCURANDO?

O QUE VOCÊ ESTÁ PROCURANDO?

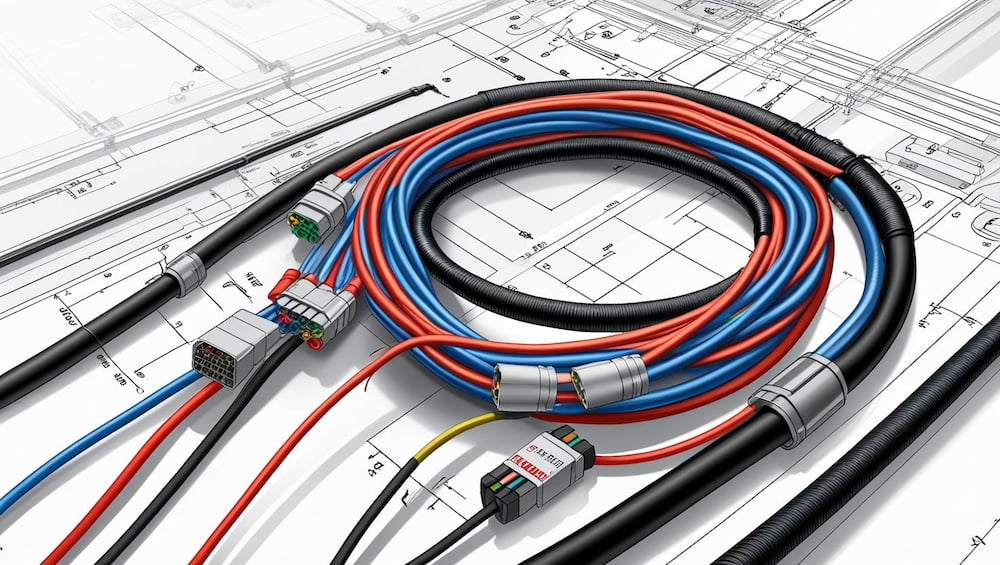

Projeto de chicote de fios é um aspecto fundamental dos sistemas elétricos modernos, utilizado em indústrias que vão desde a automotiva e de máquinas industriais até a eletrônica de consumo. Um chicote elétrico bem projetado garante não apenas uma transmissão de energia ou sinal segura e confiável, mas também melhora a eficiência da instalação e a manutenção a longo prazo. Compreender os princípios básicos do projeto de chicotes elétricos é essencial para engenheiros, fabricantes e compradores que buscam soluções duráveis e personalizadas, como chicotes elétricos personalizados.

1. Entenda os requisitos da aplicação

O processo de projeto começa com uma compreensão clara do ambiente de aplicação. Fatores como temperatura, umidade, vibração e exposição a produtos químicos influenciam diretamente a seleção do material e os métodos de proteção. Por exemplo, um chicote elétrico personalizado usado em máquinas pesadas pode exigir isolamento de alta temperatura, revestimentos resistentes a UV ou vedação adicional para funcionar de forma confiável em ambientes adversos. Definir esses requisitos com antecedência ajuda a evitar falhas de projeto e falhas no produto.

2. Priorize o layout e a organização

Um projeto eficaz de chicote elétrico concentra-se no roteamento e agrupamento eficientes dos cabos. Isso minimiza a desordem, reduz o tempo de instalação e facilita reparos futuros. Etiquetagem clara, codificação por cores e fixação segura com clipes ou braçadeiras são práticas padrão. Ao desenvolver um solução de chicote elétrico personalizado, Os designers geralmente adaptam o layout para se adequar a espaços apertados ou estruturas mecânicas complexas, garantindo uma integração suave com o produto final.

3. Compatibilidade elétrica e segurança

Selecionar a bitola correta do fio com base na carga de corrente, tensão e resistência é essencial para evitar superaquecimento e perdas elétricas. Em ambientes sensíveis ou com alto sinal, a blindagem e o aterramento são essenciais para reduzir a interferência eletromagnética (EMI). Além disso, o uso de conectores de qualidade e a garantia de terminações seguras ajudam a evitar conexões soltas ou curtos-circuitos. Normas de segurança como UL ou IPC/WHMA-A-620 são frequentemente obrigatórias em chicote de cabos personalizado produção para atender às necessidades regulatórias e específicas do cliente.

4. Testes e Garantia de Qualidade

Todo chicote elétrico deve passar por testes funcionais e de continuidade antes da entrega. Esta etapa garante que cada conexão funcione corretamente e que o chicote atenda às especificações de projeto. conjuntos de chicotes elétricos personalizados, documentação abrangente — como diagramas de fiação, listas de materiais e instruções de montagem — ajuda a manter a consistência e simplifica a comunicação entre engenheiros e equipes de produção.

Um projeto de chicote elétrico bem-sucedido combina layout prático, durabilidade ambiental, desempenho elétrico e conformidade com as normas de segurança. Escolher ou fabricar um chicote elétrico personalizado significa considerar esses princípios para garantir que o produto final se encaixe perfeitamente no sistema pretendido e opere de forma confiável em condições reais. Seja para equipamentos automotivos, industriais ou especializados, um projeto de chicote elétrico de qualidade é essencial para o desempenho a longo prazo e a satisfação do usuário.