O QUE VOCÊ ESTÁ PROCURANDO?

O QUE VOCÊ ESTÁ PROCURANDO?

Há muitos fatores a serem considerados ao decidir sobre um método de união metálica, incluindo características tangíveis e intangíveis. Dependendo da aplicação, os investimentos variarão com base no projeto da conexão, materiais de soldagem, geometria, tamanho e dimensões, impacto ambiental e integridade mecânica e elétrica exigida para um determinado produto. É impossível cobrir todos os métodos de conexão em um artigo, por isso nos concentraremos na indústria de chicotes elétricos automotivos para esclarecer as diferenças entre crimpagem, soldagem, soldagem ultrassônica, soldagem a laser e soldagem por resistência.

Em alguns casos, a soldagem ultrassônica pode parecer a única solução ou pode não ser viável. No entanto, não importa quantas variáveis sejam consideradas na escolha de um método de união, a soldagem ultrassônica parece oferecer melhores retornos a longo prazo do que todos os outros processos viáveis.

O investimento inicial em equipamentos de soldagem ultrassônica de metal é maior em relação a outros processos de soldagem, como soldagem por resistência, crimpagem e união mecânica, mas inferior ao equipamento de soldagem a laser. Então, por que essa tecnologia está dominando a fabricação de chicotes elétricos e se tornando uma necessidade para baterias de veículos elétricos e híbridos e sistemas de distribuição de energia? A soldagem ultrassônica de metais não ferrosos é uma tecnologia comprovada há décadas. No entanto, a soldagem ultrassônica de metais tem dominado a indústria automotiva desde o início da década de 1980, sendo os fabricantes de chicotes elétricos automotivos os maiores usuários desta tecnologia (Figura 1). Devido à sua eficiência e qualidade incomparável, a soldagem ultrassônica substituiu a crimpagem mecânica e a soldagem por resistência em todas as marcas de automóveis quase assim que surgiu. O uso de soldagem ultrassônica em chicotes elétricos automotivos teve um crescimento ainda mais rápido na última década devido ao aumento de veículos elétricos (EVs).

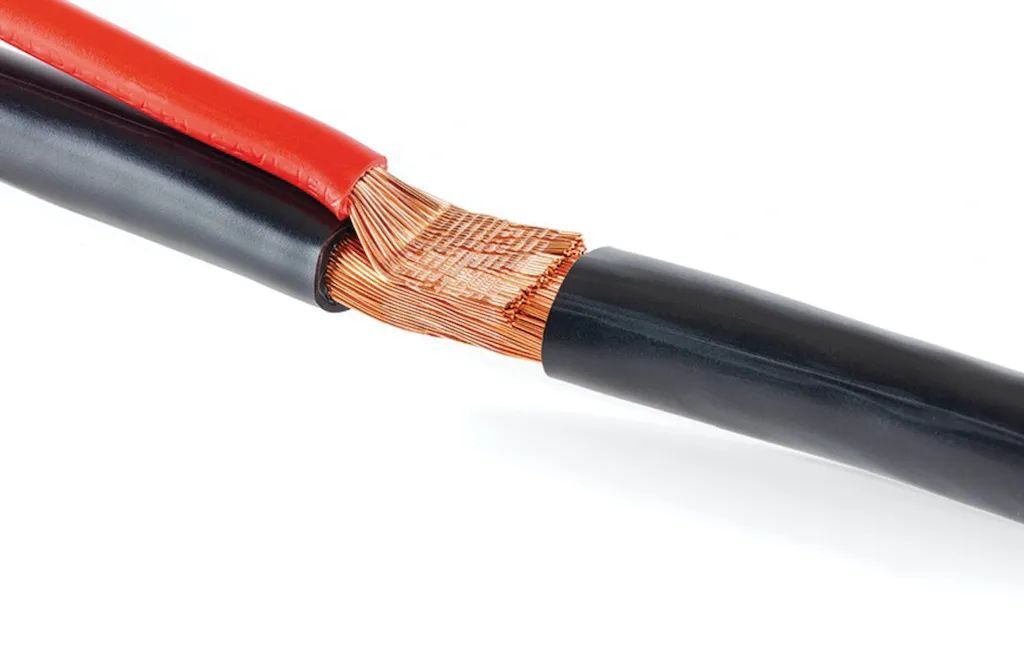

Um chicote elétrico médio de um veículo contém 180 juntas soldadas ultrassônicas, e esse número aumenta com os anos do modelo. Os OEMs estão adicionando mais recursos eletrônicos aos carros, o que requer mais conectores. Juntos, os conectores e os terminais dos fios formam um chicote elétrico longo, complexo e resistente que controla todo o sistema elétrico do veículo. Devido à intensidade de trabalho inerente ao processamento de fios, a emenda de fios tem sido o foco principal da fabricação de chicotes de fios. No entanto, a indústria de chicotes de fios ainda usa crimpagem ou soldagem por resistência para aplicações como crimpagem de fios pequenos ou emenda de fios de estanho. De modo geral, a soldagem ultrassônica não é viável para peças estanhadas ou materiais duros como o aço. É aqui que as opções de soldagem por resistência ou soldagem a laser se tornam viáveis. Porém, quando se trata de alumínio, que é muito popular atualmente, e quando se trata de soldar alumínio a outro metal não ferroso, a soldagem ultrassônica é a escolha definitiva. Devido às suas propriedades de soldagem por fusão a frio, o alumínio pode ser soldado com segurança sem derreter ou ser significativamente afetado pelo calor. Os benefícios da soldagem ultrassônica se aplicam a materiais termicamente condutores, como alumínio, cobre e magnésio, que podem ser complicados de soldar com soldadores por resistência e lasers. O ultrassom também é muito útil para unir materiais finos e grossos.

O ultrassom costuma ser o melhor processo de soldagem quando é necessário minimizar a interferência térmica nas propriedades do material.

A emenda de fios é um excelente exemplo para avaliar alguns dos processos de união usados na fabricação atual de chicotes de fios. Os fabricantes têm utilizado o processo de crimpagem há anos antes que a soldagem se tornasse uma opção viável. Alguns OEMs simplesmente usam braçadeiras para prender o fio no conector. Alguns também são mergulhados em um banho de solda para garantir a integridade elétrica. As desvantagens são a necessidade de adicionar material (muitos clipes de tamanhos diferentes), o espaço necessário para uma prensa dedicada, as habilidades de soldagem necessárias e o efeito no chicote de fios devido ao estresse mecânico e ao calor gerado pelos clipes e pela solda.

Portanto, começando pela soldagem por resistência e depois pela soldagem ultrassônica, a soldagem de fios tornou-se muito necessária. A natureza de fusão a frio da soldagem ultrassônica de metais, sua capacidade de eliminar a oxidação antes da soldagem, a união de metais diferentes, o consumo de energia extremamente baixo e a capacidade de usar uma máquina e as mesmas ferramentas universais para soldar uma variedade de tamanhos de juntas são as razões por que as juntas ultrassônicas de fios metálicos se tornam um fator convincente na mão de obra aceita globalmente. Demorou vários anos para que os fabricantes de chicotes se familiarizassem com o processo e adotassem a tecnologia. Alguns mudam de crimpagem para soldagem ultrassônica e alguns usam soldagem por resistência antes de mudar para soldagem ultrassônica. O equipamento de soldagem ultrassônica apresenta vantagens sobre outros métodos de união que ainda existem hoje.

Os custos de operação/manutenção de cada junta devem ser verificados simultaneamente, mas a qualidade é a maior prioridade. Aqui estão alguns fatores a serem considerados ao escolher um método de conexão:

·Investimento inicial e quantidade

·Taxa de saída

·Consumíveis

·Consumo de energia - soldagem ultrassônica requer 5% de soldagem por resistência

·Infraestrutura adicional, como refrigeração de água, ventilação e instalação elétrica adicional

·O espaço necessário para o equipamento

·Mudanças ao longo do tempo

· Tempo de configuração para cada aplicação

·Vida útil do molde e seu impacto na qualidade (Figura 2)

Vantagens da soldagem ultrassônica de metal

·O processo de baixa temperatura não afeta as propriedades do material

·Agente de ligação metalúrgico puro adequado para uma variedade de materiais metálicos não ferrosos

·Capacidade de soldar materiais diferentes

·Sem materiais consumíveis, como clipes de conector ou solda

·Tecnologia ecologicamente correta

·Qualidade de soldagem consistente, desempenho mecânico e elétrico

·Tempos de ciclo rápidos

·Interface homem-computador amigável

·Sem fumaça ou produtos químicos como chumbo para garantir a segurança do operador

·processo

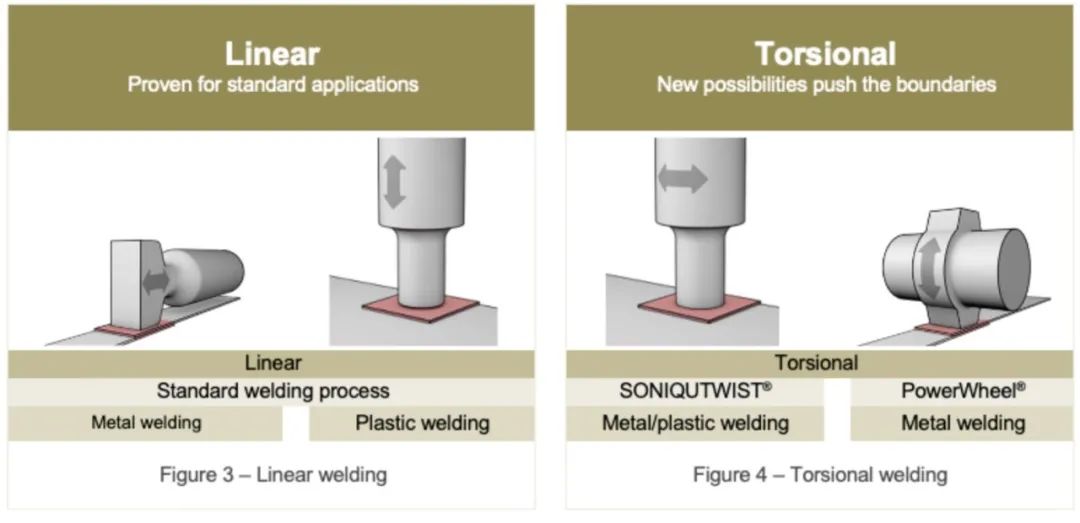

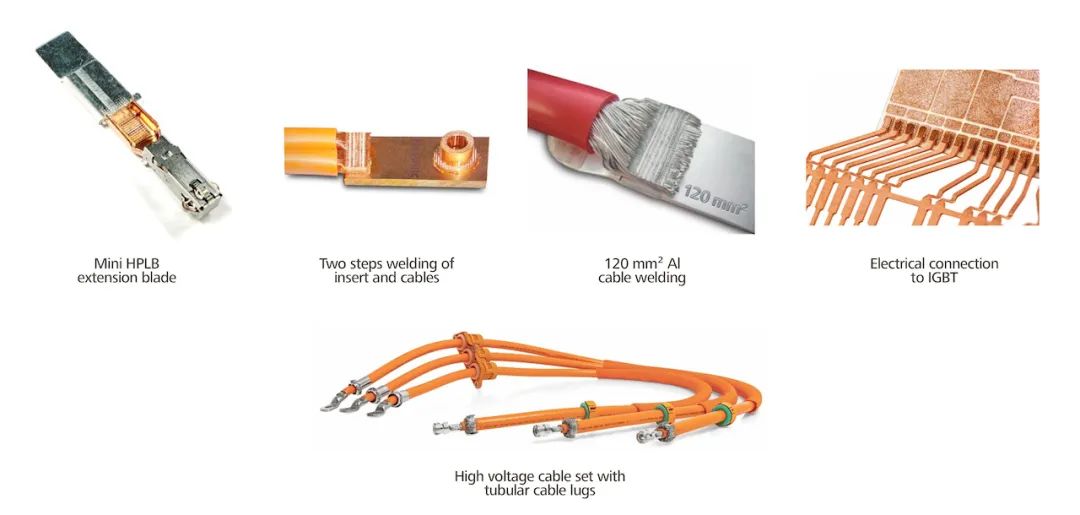

Existem dois tipos de métodos de soldagem ultrassônica: metal e plástico. A soldagem linear é a técnica mais comum utilizada pelos fabricantes de equipamentos e é o padrão para emenda de fios (Figura 3). A tecnologia de soldagem por torção pode ser usada para as aplicações mais comuns de soldagem linear. Porém, devido às suas características únicas, apresenta certas vantagens em termos de geometria aplicada e processo suave, levando a aplicações mais amplas no mercado. Na verdade, esta tecnologia é por vezes considerada a única solução para fabricantes de baterias de veículos eléctricos e soldadura de cabos de alta tensão (Figura 4). Outros exemplos em que a soldagem ultrassônica torcional provou ser um método superior incluem barramentos, terminais 3D e transistores bipolares de porta integrada (IGBTs).

Tecnologia de soldagem ultrassônica

Exemplos de aplicações atuais de soldagem ultrassônica em veículos elétricos

princípio de trabalho:

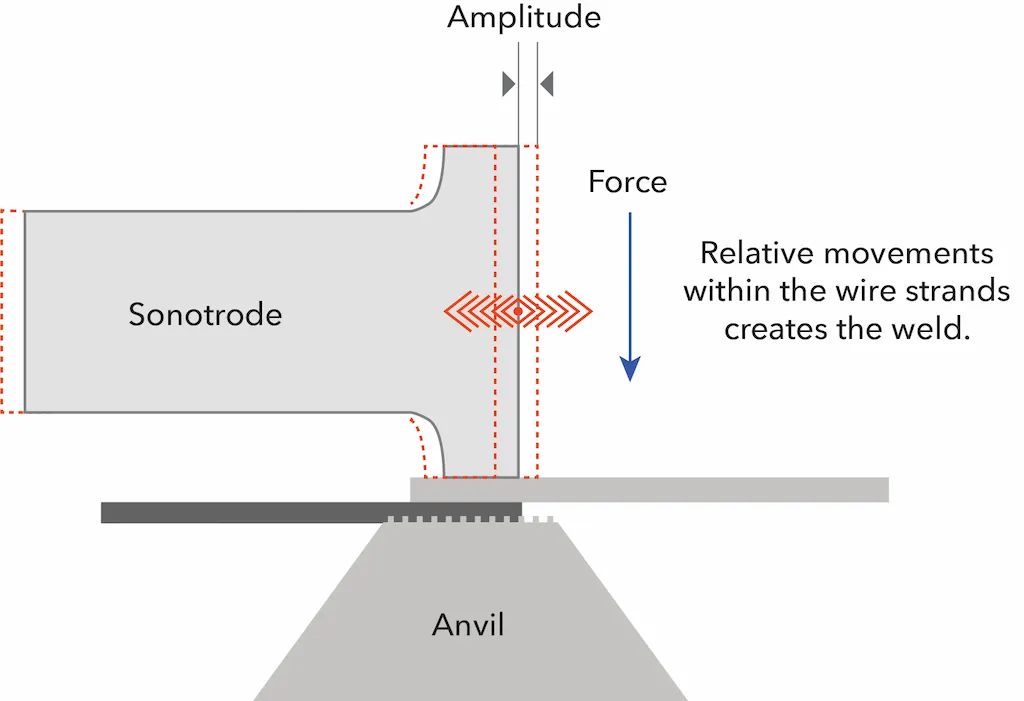

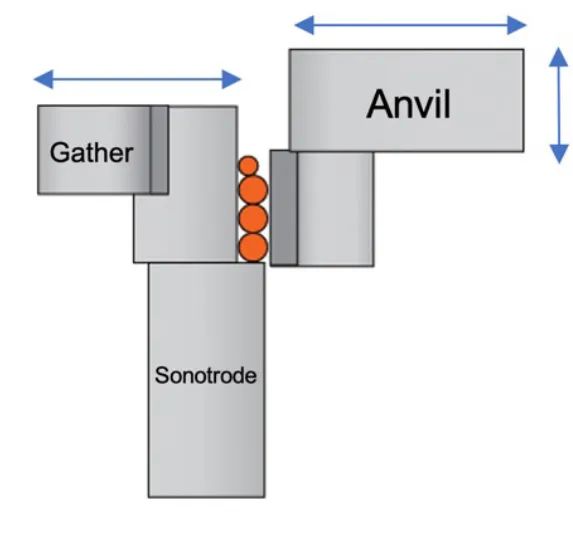

O fio é empilhado entre a ferramenta vibratória/oscilante (gerador ultrassônico) e a bigorna. Eles ficam confinados dentro de um espaço predeterminado antes que a força estática seja aplicada através da bigorna. À medida que ocorrem oscilações, a superfície metálica aquece e plastifica, e os fios se unem misturando-se uns com os outros em nível molecular (Figura 6). O resultado é uma solda contínua com estrutura de granulação fina, semelhante à dos metais trabalhados a frio. Todo o processo é muito rápido, com a soldagem normalmente concluída em menos de um segundo

Os splicers de fusão mais comuns em uso atualmente operam com vibração mecânica a uma frequência de 20KHz. As vibrações sob a força dissipam quaisquer contaminantes e iniciam a soldagem por fricção a frio até que a solda esteja completa. Devido ao atrito na interface de soldagem, o aumento de temperatura do material de soldagem é inferior a 30%. Portanto, não há endurecimento do fio que tornaria os fios quebradiços na zona de transição da solda. Esta é uma das muitas vantagens sobre a soldagem por resistência, que muitas vezes derrete o material para formar uma pepita.